Основные движения в металлорежущих станках осуществляют инструмент и заготовка. К ним относятся движение резца (ротационное или поступательное) и движение заготовки (также ротационное или линейное). Эти движения определяют процесс обработки, позволяя осуществлять резание, фрезерование, сверление и другие операции.

Вспомогательные движения, такие как перемещение стола или суппорта, необходимы для обеспечения точности и качества обработки, а также для смены инструмента. Они помогают оптимизировать рабочий процесс, регулируя расположение заготовки и инструмента относительно друг друга, что способствует проведению более сложных операций и улучшает общую эффективность станка.

Виды движений в металлорежущих станках

Резка металла – это процесс с использованием режущего инструмента для удаления слоя металла с поверхности заготовки с целью получения нужной формы, точности размеров и шероховатости поверхности.

Металлообрабатывающие станки используются для создания конечных деталей из заготовок. В качестве таких заготовок могут выступать: отливки из чугуна, стали и цветных сплавов; поковки и штамповки из стали и цветных сплавов; сортовой прокат из стали и цветных сплавов, который разрезается на необходимые заготовки.

Припуск — это слой металла, который удаляется при обработке заготовки. Правильный выбор припусков влияет на экономичность обработки и рациональное использование металла.

Геометрические поверхности ограничивают форму детали. Независимо от сложности формы, ее поверхность всегда может быть разделена на различные геометрические поверхности: плоские, линейные, цилиндрические, конические, сферические и т. д.

Любую поверхность можно рассматривать как набор последовательных положений (следов) одной линии, называемой образующей, движущейся по другой линии, называемой направляющей (рис. 4.2).

Рис.4.2. Примеры представления поверхностей — линейной (а), конической (б) и цилиндрической (в) — как последовательности положений образующей (1) и направляющей (2) линий.

Различные виды поверхностей, такие как плоские, линейчатые и цилиндрические, могут быть воспроизведены и изменены при помощи соответствующих образующих и направляющих линий. При обработке на станках эти линии сочетаются воображаемым движением заготовки и режущего инструмента, образуя форму поверхности.

Все движения станков можно разделить на два типа: движения резания (или рабочие движения) и установочные движения.

Движения, используемые при резании, оказывают влияние на снятие слоя металла и изменение обработанной поверхности. Основное движение отвечает за удаление стружки, а движение подачи позволяет продолжить процесс на остальных частях заготовки, обеспечивая непрерывность резания. Скорость основного движения (скорость резания) обозначается буквой V, а скорость движения подачи – буквой S.

Один из наиболее распространенных методов формообразования поверхностей в металлорежущих станках — метод следов. В этом методе оба движения резания (главное и подачи) служат для формирования поверхности. Например, при точении линия 1 представляет собой траекторию движения вершины режущего лезвия, а линия 2 — траекторию движения точек заготовки (рис. 4.3).

Иногда, например, в методе копирования, только одно из движений резания является формообразующим — главное движение. В этом случае линией 1 является режущее лезвие инструмента, а линией 2 является траектория движения заготовки или инструмента.

| Рис. 4.3. Формообразование при точении. |

Когда обрабатывается резанием, основное и подачное движения могут быть различными для инструмента и заготовки, могут быть прерывистыми или непрерывными, вращательными или поступательными и так далее.

Установочные движения — это движения рабочих органов станка, которые позволяют инструменту занимать положение относительно заготовки, необходимое для снятия определенного слоя материала при резании. К таким движениям относится подвод режущего инструмента к поверхности заготовки. Установочные движения обозначаются как St.

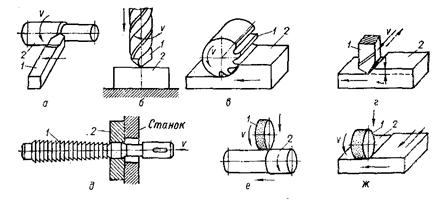

Иллюстрация 4.4. Движения в основных методах обработки резанием: точение (а), сверление (б), фрезерование (в), строгание (г), протягивание (д), шлифование (е, ж).

Вам нравится этот материал? Добавьте его в закладки (CTRL+D) и не забудьте поделиться с друзьями:

Для создания разнообразных винтовых поверхностей на деталях необходимо обеспечить инструменту и заготовке соответствующие движения: основные и вспомогательные. Основные движения включают в себя главное движение и движение подачи.

Главное движение в станке определяет скорость резания, то есть скорость удаления стружки с заготовки. Это движение может быть вращательным или прямолинейным. В резьбонарезных станках его выполняет инструмент или заготовка.

Перемещение, которое осуществляется подачей заготовки, инструмента или обоими вместе, представляет собой движение станка, обеспечивающее последовательную подачу новых участков заготовки к инструменту для удаления стружки. Подача может быть как вращательным, так и прямолинейным движением, а также может включать несколько видов, таких как продольная, поперечная, круговая или тангенциальная подача.

Основное и подающее движение выполняются путем перемещения соответствующих исполнительных элементов станка, несущих инструмент и заготовку. Перемещение исполнительных элементов обычно связано между собой жесткой кинематической цепью.

Дополнительные движения на станках не направлены непосредственно на процесс резки, а предназначены для подготовки к нему. К таким вспомогательным движениям относятся установка, крепление, освобождение и снятие заготовки и инструмента со станка, подвод и отвод инструмента, управление станком, быстрые перемещения узлов станка, передвижение контрольных приборов для проверки размеров обрабатываемых деталей и другие.

Основное движение станка и движение подачи связаны с перемещением соответствующих исполнительных механизмов. Скорость движения регулируется в зависимости от условий резьбонарезания. Необходимо вести обработку деталей на станке с оптимальной скоростью резания, которая обеспечивает максимальную производительность и соответствие технологическим требованиям к качеству поверхности. Оптимальная скорость резания зависит от материала заготовки, инструмента, геометрии режущих кромок, его стойкости, точности обработки, величины подачи и глубины резания и других факторов.

Для каждого случая существует определенная скорость резания, зависящая от сочетания факторов. Чтобы всегда можно было установить оптимальную скорость резания на станке, необходим механизм плавного изменения скорости главного движения.

Однако из-за некоторых причин механизмы главного движения, особенно ротационные, чаще имеют ступенчатое регулирование скорости. Это приводит к тому, что оптимальной частоты вращения (или числа двойных ходов) исполнительного звена часто не бывает на станке со ступенчатым регулированием скорости главного движения. Поэтому приходится устанавливать ближайшую к оптимальной, но меньшую скорость. В результате происходит потеря скорости резания и производительности.

Учитывая потерю производительности при произвольном ступенчатом регулировании, необходимо строить ряд частот вращения по геометрической прогрессии со знаменателем φ, чтобы на каждом участке потеря производительности не превышала одной и той же величины (например, 10%).

Из уравнения видно, что n2=n1φ, n3=n2φ, n4=n3φ и так далее, где n1, n2, n3, n4 — значения частоты вращения исполнительного звена.

Размещение подач на станке также может иметь геометрическую прогрессию, но часто их регулируют плавно, а в резьбонарезных станках, особенно в цепи, которая обеспечивает необходимый шаг резьбы, ступени подач могут быть упорядочены по арифметической прогрессии или другому закономерному порядку.

Изменение скоростей и подач в металлорежущих станках осуществляется с помощью сменных шкивов или зубчатых колес, шестеренчатых коробок передач и их сочетаний, смешанных коробок передач с заменяемыми зубчатыми колесами, многоскоростных электродвигателей, храповых механизмов и других методов.

Управление скоростью вращения и скоростью перемещения исполнительных звеньев осуществляется механизмами главного движения и движения подачи. В зависимости от назначения и конструкции станка, эти механизмы выполняют различные функции. Однако любой сложный механизм состоит из отдельных элементов, которые обеспечивают необходимые движения исполнительным звеньям станка. Передача этих движений от источника (электродвигателя) к исполнительным звеньям происходит в основном с помощью механических и гидравлических передач в резьбонарезных станках.

Движения В Станках

Переносные части, которые несут материал и инструменты, обычно называются исполнительными или рабочими. Процессы работы станка предполагают выполнение согласованных движений, которые также называются исполнительными или рабочими. В зависимости от цели, исполнительные движения делятся на формообразующие, установочные и делительные. < / p>

Для достижения требуемого размера и удаления припуска необходимо выполнить установочные движения, чтобы установить инструмент и заготовку в нужное положение. Движение, при котором происходит резание, называется движением врезания (см. Рисунок 1, а), а движение, при котором резания не происходит, называется наладочным движением. Например, перемещение стола координатно-сверлильного станка с заготовкой после обработки одного отверстия в новое положение (на новую координату) для сверления дальнейших отверстий в этой заготовке может служить примером наладочного движения.

Для изменения положения заготовки на станке используется делительное движение, которое позволяет повернуть ее на определенный угол. Этот процесс осуществляется с помощью универсальных фрезерных делительных головок, которые являются частью конструкции станка или приспособления. Деление может быть как прерывным, так и непрерывным. В первом случае (см. рисунок 1, б), поворот происходит периодически после каждой обработки впадины.

При непрерывном делительном движении заготовка поворачивается вокруг своей оси после завершения обработки каждой впадины (см. рисунок 1, в). Этот метод применяется при обработке зубчатых колес, шлицевых валов и других деталей, где требуется высокая точность. Непрерывность процесса делает его Высокопроизводительным для фрезерных станков.

Рис. 1. Основные движения в процессе резания на металлорежущих станках

В процессе резания рабочие движения инструмента и заготовки принято разделять на два типа: основное и движение подачи. Основным называется движение, которое отделяет стружку от заготовки и поддерживает определенную скорость резания.

Подачей называется движение, позволяющее подносить новые участки заготовки к кромке инструмента для снятия стружки со всей обрабатываемой поверхности. Такие движения бывают вращательными и прямолинейными, и могут выполняться как заготовкой, так и инструментом. Например, на токарных станках главное (вращательное) движение выполняется заготовкой, а подача (прямолинейное) движение — инструментом (резцом). В портальных фрезерных станках с ЧПУ с подвижным столом, наоборот, главное (вращательное) движение выполняется инструментом (фрезой), а подача (прямолинейное) — заготовкой (столом).

Основные движения, которые формируют деталь, называются формообразующими движениями. Например, если для создания формы необходимо выполнить одно движение, оно будет считаться основным (например, вращение заготовки, рис. 1, а). В случае, если требуется два формообразующих движения, одно из них будет основным, а второе — движением подачи (рис. 1, б, г, д, е).

Если формообразующих движений более двух, то одно из них будет основным, а остальные будут движениями подачи.

Помимо основных движений, необходимых для обработки деталей на станках, существуют вспомогательные движения, которые не принимают участие в процессе резания. К ним относятся такие движения, как установка и крепление детали на станке, подача и отвод инструмента, включение и выключение приводов, автоматическая смена инструмента, транспортирование заготовок, активный контроль размеров, реверсирование и другие.

Движение в станках при обработке детали

Для получения необходимой формы и размеров детали необходимо осуществлять движение в металлорежущих станках. В процессе обработки заготовки на станке избыточный металл удаляется в виде стружки. Окончательная форма обработанной поверхности зависит от движений, которые выполняются станком и инструментом, а также от их согласованности и вида режущего инструмента. Меняя параметры движения (скорость, согласованность, направление, траектория и прочее) и используя различные инструменты, можно обрабатывать различные поверхности на одном и том же станке.

Для выполнения процесса снятия стружки на станке используются специальные рабочие движения, называемые движениями формообразования. Они передаются инструменту, заготовке или выполняются одновременно и инструментом, и заготовкой. Рабочие движения включают в себя главное движение, также известное как движение резания, и движение (или движения) подачи. Каждое из этих рабочих движений имеет свою скорость.

Главное движение гарантирует отрезание стружки с заготовки со скоростью резания, равной скорости отделения стружки от заготовки. Максимальная допустимая скорость резания зависит от материала заготовки, инструмента, технологического процесса и других факторов, и определяется путем экспериментов.

Подача в процессе подачи происходит с гораздо меньшей скоростью, что способствует равномерному распределению процесса резания по всей поверхности заготовки. Скорость подачи определяет площадь поперечного сечения стружки при одинаковых условиях.

Помимо основных движений, в работе станка всегда присутствуют вспомогательные движения, которые необходимы для подготовки процесса резки, выполнения последовательной обработки нескольких поверхностей на одной заготовке или одинаковых поверхностей на различных заготовках. К таким вспомогательным движениям относятся транспортирование и закрепление заготовки на станке, подвод режущего инструмента к соответствующей поверхности заготовки и отвод от нее, а Включение, выключение, изменение скоростей и направлений рабочих движений станка и другие. Рабочие движения в станках, как правило, осуществляются автоматически, и такие станки называются станками с ЧПУ. Исключение составляют некоторые мелкие станки, на которых подача производится вручную.

Поддерживающие операции могут быть выполнены как автоматически, так и вручную. В автоматических станках все поддерживающие операции практически полностью автоматизированы и выполняются станком в определенной последовательности в нужные моменты автоматического цикла работы.

Какие бывают виды главного движения в станках

Металлорежущие станки обычно используют два основных вида главного движения — вращательное и возвратно-поступательное (прямолинейное). В некоторых станках главное движение может быть более сложным, но всегда определяется через вращательное и поступательное движения.

Вращательное главное движение может передаваться заготовке, как, например, в токарных станках (рис. 1, а), или режущему инструменту, как на фрезерных станках (рис. 1, в), сверлильных станках (рис. 1, г), шлифовальных (рис. 1, б) и других, или одновременно заготовке и инструменту (например, сверление отверстий малого диаметра). При вращательном главном движении скорость резания

v = (πdn)/1000 м/мин,

Пусть d — это диаметр поверхности, которую обрабатывает вращающаяся деталь или инструмент, измеряемый в миллиметрах; n — это угловая скорость вращающейся детали или инструмента, измеряемая в оборотах в минуту.

Для станков шлифовальной группы скорость резания определяется в метрах в секунду, поэтому

v = (πdn)/(1000*60) м/сек,

где d и n — соответственно диаметр в миллиметрах и число оборотов шлифовального круга в минуту.

Взаимосвязанные движения

Иногда для достижения заданной формы и конфигурации поверхностей детали при механической обработке требуются дополнительные движения, которые имеют определенную кинематическую связь с основными движениями станка — движением резания и движением подачи. Эти движения нуждаются в особой настройке, поэтому их можно назвать взаимосвязанными. В зависимости от своего назначения и характера взаимосвязанные движения могут быть классифицированы на пять типов.

Применение винтовой поверхности в процессе нарезания резьбы резцом на токарно-винторезных станках и фрезеровании резьбы и винтовых канавок на резьбофрезерных или универсально-фрезерных станках ограничено.

Кинематика движения винтовой поверхности при нарезании резьбы резцом на токарном станке связана с движением резяния, в то время как при фрезеровании резьбы — с круговой подачей обрабатываемой детали.

Для нарезания торцовых резьб на токарных станках необходимо использовать движение образования архимедовой спирали, которое также связано с движением резания.

При обработке конусов на токарных станках моделей 163 и 1К620, а также для всех видов копировальных работ используется движение образования сложных поверхностей.

Связь движения деления с основными движениями может быть особенной, поскольку оно обеспечивает делительные повороты обрабатываемой детали на необходимый угол в определенные моменты работы станка. Иногда это движение связано не с основными, а с вспомогательными движениями.

Движения в станке

Операции на станке. Чтобы изготовить деталь нужной формы, рабочим органам станка необходимо обеспечить соответствующие движения. Эти движения можно разделить на основные и вспомогательные. Основные движения включают в себя главное и подачу.

Главное движение — это прямолинейное или вращательное движение заготовки или инструмента, происходящее со скоростью резания. Движение подачи — это прямолинейное или вращательное движение режущего инструмента или заготовки, скорость которого меньше скорости главного движения.

Поделиться ссылкой:

Металлорежущий станок

Станок для металлообработки – это машина, которая предназначена для обработки металлических заготовок, преимущественно с помощью удаления металлической стружки инструментом для резки металла. Она также применяется для обработки неметаллических материалов, таких как пластмасса, стекло, керамика и другие. Это один из основных видов оборудования в области машиностроения, приборостроения и других отраслях.

Станки для металлообработки классифицируются следующим образом: по степени специализации – универсальные (осуществляют различные операции при обработке деталей широкого ассортимента), специализированные (обработка деталей одного типа, включая различные размеры), специальные (изготовление одной детали или деталей одного типоразмера); по точности обработки – нормальной, повышенной, высокой и особо высокой точности (точные), а также особо точные (мастер-станки); по массе – легкие (до 1 т), средние (до 10 т), тяжелые (свыше 10 т) и уникальные (свыше 100 т). В зависимости от степени автоматизации различают станки для металлообработки: с ручным управлением (все операции – загрузка и установка заготовок, пуск, переключение режима обработки, холостые движения и извлечение изделия осуществляются вручную); полуавтоматы, работающие с автоматическим рабочим циклом, прерывающимся по окончании обработки детали до установки следующей заготовки; автоматы [в том числе с числовым программным управлением (ЧПУ)] и автоматические линии, состоящие из отдельных станков-автоматов, связанных между собой системой транспортировки деталей от одного станка к другому; гибкие производственные системы – автоматизированные комплексы, автономно функционирующие и обладающие способностью быстрой переналадки оборудования для изготовления различных изделий данного производства.

Получили распространение многоцелевые (многооперационные) станки, или обрабатывающие центры, выполняющие различные операции в результате автоматической смены режущих инструментов (как правило, снабжаются системой ЧПУ). По технологическому признаку или типу режущего инструмента станки для металлообработки делятся на следующие основные группы: токарные; сверлильные и расточные; фрезерные; шлифовальные, полировальные, доводочные и заточные; комбинированные; зубо- и резьбообрабатывающие; строгальные, долбежные и протяжные; разрезные (в том числе отрезные с токарным резцом, дисковые, ножовочные, абразивно-отрезные, ленточно-пильные); разные (трубообрабатывающие, пилонасекательные, балансировочные, станки для испытания инструмента и другие). К станкам для металлообработки также относится металлообрабатывающее оборудование, работа которого основана на использовании электрохимических, электрофизических и физико-механических методов, сфокусированного лазерного излучения и других, например установки электроэрозионной и гидроабразивной обработки, анодно-механические станки, аппараты газовой, плазменной и лазерной резки. Станки практически всех типов производятся как с ручным, так и с программным управлением.

На металлорежущих станках устанавливаются устройства, включающие лапы, шпиндели, шпиндели, столы с продольным и поперечным перемещением и другие, которые обеспечивают перемещение режущего инструмента относительно обрабатываемой детали. Передача движения к рабочим органам (шпиндель, опора и т. д.) осуществляется через приводы (механические, гидравлические, электрические).

Для осуществления процесса резания на металлорежущих станках необходимо обеспечить взаимосвязь так называемых формообразующих движений, которые разделяют на основные (или рабочие) и вспомогательные. К основным движениям, непосредственно участвующим в процессе резания, относят основное движение, движение подачи, делительное движение.

Основное движение, происходящее в направлении вектора скорости резания, обеспечивает отделение стружки от заготовки; в зависимости от типа металлорежущего станка может происходить как заготовкой (например, на токарных станках), так и инструментом (на сверлильных, долбежных, шлифовальных, фрезерных и других станках). Характер движения может быть вращательным или поступательным.

Движение подачи происходит с меньшей скоростью и обеспечивает пошаговое внедрение инструмента в заготовку и захват новых необработанных участков; также может передаваться и заготовке, и инструменту. Делительное движение осуществляет поворот заготовки на заданный угол или ее линейное перемещение на определенное расстояние. Вспомогательные движения (настройка станка, установка заготовки и извлечение готовой детали, установка и смена инструмента, управление станком в процессе работы и др.) не используются в процессе обработкой резанием, однако необходимы для осуществления полного технологического цикла. Все перемещения на металлорежущем станке обеспечивают соответствующие механизмы, включая различные передачи (ременные, зубчатые, червячные, реечные, винтовые, кулачковые, фрикционные и др.); эти передачи соединяются друг с другом определенной последовательностью и образуют кинематические цепи, общими которых является кинематическая схема металлорежущего станка.

Изготовление промышленных металлорежущих станков началось в Великобритании в конце XVIII века и было разработано Г. Модси и другими специалистами. В дальнейшем конструкции таких станков совершенствовались в различных странах, таких как Германия, Франция, США. В 1820–1830-е годы Э. Уитни разработал ряд моделей фрезерных станков для оружейных заводов С. Кольта.

К концу XIX века были созданы основные типы фрезерных, револьверных, строгальных, долбежных станков, преимущественно для нужд железнодорожного строительства и пароходства. В России первый завод по производству металлообрабатывающих станков – завод Берда в Санкт-Петербурге (1790 год); с 1815 года металлорежущие станки стали выпускать и на Тульском оружейном заводе. В конце XIX века многие машиностроительные заводы страны производили станки наряду с другой продукцией. Становление отечественного станкостроения как отрасли в 1920–1930-е годы обусловлено курсом на индустриализацию народного хозяйства, что потребовало развития тяжелой промышленности, машиностроения и, как следствие, производства металлорежущих станков.

Редакция занимается разработкой новых технологий и улучшением существующей техники.

Рабочие и вспомогательные движения в станках

Имеются в наличии установки для автоматической сварки продольных швов обечаек! Они отличаются высокой производительностью, удобством и простотой в управлении, а также надежностью в эксплуатации.

В наличии сварочные экраны и защитные шторки! Они обеспечивают защиту от излучения при сварке и резке, и предлагают большой выбор. Доставка осуществляется по всей России!

Для получения детали требуемой формы и размеров с заготовки в процессе ее обработки на металлорежущем станке (или станках) снимается в виде стружки избыточный металл.

Форма обработанной поверхности зависит от того, какие движения передаются заготовке и инструменту станком, от согласованности этих движений между собой и от типа режущего инструмента. Изменяя параметры движения (скорость, координацию с другими движениями, направление, траекторию и т. д.) и меняя инструмент, можно обработать поверхности различных форм на одном и том же станке.

Процесс снятия стружки осуществляется на станке рабочими движениями (движениями формообразования), которые передаются либо инструменту, либо заготовке, либо обоим одновременно.

Рабочими движениями станка являются основное движение, или движение резания, и движение (или движения) подачи; каждое из рабочих движений характеризуется скоростью.

Основное движение обеспечивает удаление стружки с заготовки со скоростью v, которая соответствует скорости отделения стружки от заготовки. Максимально допустимая и практически обоснованная скорость резания зависит от материала заготовки, инструмента, технологического процесса и других факторов, и определяется путем экспериментов.

Движение подачи происходит с намного меньшей скоростью. Оно позволяет распределить процесс резания по всей обрабатываемой поверхности заготовки. Величина (скорость) подачи, при равных условиях, определяет площадь поперечного сечения стружки.

Помимо основных движений, в станке всегда происходят вспомогательные движения, которые направлены на подготовку процесса резания, обеспечение последовательной обработки нескольких поверхностей на одной заготовке или одинаковых поверхностей на различных заготовках. К вспомогательным движениям относятся перемещение заготовки на станке, направление режущего инструмента к соответствующей поверхности заготовки, его отведение, а Включение, выключение, изменение скорости и направления рабочих движений станка и прочее.

Обычно рабочие движения в станках осуществляются автоматически, за исключением некоторых мелких станков, на которых подача производится вручную.